产品中心

碳化硅(SiC)是一种宽带隙(WBG)的半导体材料,目前已经显示出有能力满足前述领域中不断发展的电力电子的更高性能要求。在过去,硅(Si)一直是最广泛使用的功率开关器件的半导体材料。然而,随着硅基功率器件已经接近其物理极限,进一步提高其性能正成为一个巨大的挑战。我们很难将它的阻断电压和工作温度分别限制在6.5kV和175℃,而且相对于碳化硅器件它的开关速度相对较慢。另一方面,由SiC制成的器件在过去几十年中已经从不成熟的实验室原型发展成为可行的商业产品,并且由于其高击穿电压、高工作电场、高工作温度、高开关频率和低损耗等优势被认为是Si基功率器件的替代品。除了这些性能上的改进,基于SiC器件的电力电子器件有望通过最大限度地减少冷却要求和无源元件要求来实现系统的体积缩小,有助于降低整个系统成本。SiC的这些优点与未来能源转换应用中的电力电子器件的要求和方向非常一致。尽管与硅基器件相比SiC器件的成本较高,但SiC器件能够带来的潜在系统优势足以抵消增加的器件成本。目前SiC器件和模块制造商的市场调查显示SiC器件的优势在最近的商业产品中很明显,例如SiC MOSFETs的导通电阻比Si IGBT的导通电阻小四倍,并且在每三年内呈现出-30%的下降趋势。与硅同类产品相比,SiC器件的开关能量小10-20倍,最大开关频率估计高20倍。由于这些优点,预计到2022年,SiC功率器件的总市场将增长到10亿美元,复合年增长率(CAGR)为28%,预计最大的创收应用是在混合动力和电动汽车、光伏逆变器和工业电机驱动中。然而,从器件的角度来看,挑战和问题仍然存在。随着SiC芯片有效面积的减少,短路耐久时间也趋于减少。这表明在稳定性、可靠性和芯片尺寸之间存在着冲突。而且SiC器件的现场可靠性并没有在各种应用领域得到证明,这些问题直接导致SiC器件在电力电子市场中的应用大打折扣。另一方面,生产高质量、低缺陷和较大的SiC晶圆是SiC器件制造的技术障碍。这种制造上的困难使得SiC MOSFET的每年平均销售价格比Si同类产品高4-5倍。尽管SiC材料的缺陷已经在很大程度上被克服,但制造工艺还需要改进,以使SiC器件的成本更加合理。最近几年大多数SiC器件制造大厂已经开始使用6英寸晶圆进行生产。硅代工公司X-fab已经升级了其制造资源去适应6英寸SiC晶圆,从而为诸如Monolith这类无晶圆厂的公司提供服务。这些积极的操作将导致SiC器件的整体成本降低。

图1.1SiC器件及其封装的发展图1.1展示了SiC功率器件及其封装的发展里程碑。第一个推向市场的SiC器件是英飞凌公司在2001年生产的肖特基二极管。此后,其他公司如Cree和Rohm继续发布各种额定值的SiC二极管。2008年,SemiSouth公司生产了第一个SiC结点栅场效应晶体管(JFET),在那个时间段左右,各公司开始将SiC肖特基二极管裸模集成到基于Si IGBT的功率模块中,生产混合SiC功率模块。从2010年到2011年,Rohm和Cree推出了第一个具有1200V额定值的分立封装的SiC MOSFET。随着SiC功率晶体管的商业化,Vincotech和Microsemi等公司在2011年开始使用SiC JFET和SiC二极管生产全SiC模块。2013年,Cree推出了使用SiC MOSFET和SiC二极管的全SiC模块。此后,其他器件供应商,包括三菱、赛米控、富士和英飞凌,自己也发布了全SiC模块。在大多数情况下,SiC器件最初是作为分立元件推出的,而将这些器件实现为模块封装是在最初发布的几年后开发的。这是因为到目前为止分立封装的制造过程比功率模块封装要简单得多。另一个原因也有可能是因为发布的模块已经通过了广泛的标准JEDEC可靠性测试资格认证,这代表器件可以通过2000万次循环而不发生故障,因此具有严格的功率循环功能。而且分离元件在设计系统时具有灵活性,成本较低,而模块的优势在于性能较高,一旦有了产品就容易集成。虽然SiC半导体技术一直在快速向前发展,但功率模块的封装技术似乎是在依赖过去的惯例,这是一个成熟的标准。然而,它并没有达到充分挖掘新器件的潜力的速度。SiC器件的封装大多是基于陶瓷基底上的线接合方法,这是形成多芯片模块(MCM)互连的标准方法,因为它易于使用且成本相对较低。然而,这种标准的封装方法由于其封装本身的局限性,已经被指出是向更高性能系统发展的技术障碍。首先,封装的电寄生效应太高,以至于在SiC器件的快速开关过程中会产生不必要的损失和噪音。第二,封装的热阻太高,而热容量太低,这限制了封装在稳态和瞬态的散热性能。第三,构成封装的材料和元件通常与高温操作(>

200℃)不兼容,在升高的操作温度下,热机械可靠性恶化。最后,对于即将到来的高压SiC器件,承受高电场的能力是不够的。这些挑战的细节将在第二节进一步阐述。总之,不是器件本身,而是功率模块的封装是主要的限制因素之一,它阻碍了封装充分发挥SiC元件的优势。因此,应尽最大努力了解未来SiC封装所需的特征,并相应地开发新型封装技术去解决其局限性。随着社会的发展,环保问题与能源问题愈发严重,为了提高电能的转化效率,人们对于用于电力变换和电力控制的功率器件需求强烈[1, 2]。碳化硅(SiC)材料作为第三代半导体材料,具有禁带宽度大,击穿场强高、电子饱和速度大、热导率高等优点[3]。与传统的Si器件相比,SiC器件的开关能耗要低十多倍[4],开关频率最高提高20倍[5, 6]。SiC功率器件可以有效实现电力电子系统的高效率、小型化和轻量化。

但是由于SiC器件工作频率高,而且结电容较小,栅极电荷低,这就导致器件开关时,电压和电流变化很大,寄生电感就极易产生电压过冲和振荡现象,造成器件电压应力、损耗的增加和电磁干扰问题[7, 8]。还要考虑极端条件下的可靠性问题。为了解决这些问题,除了器件本身加以改进,在封装工艺上也需要满足不同工况的特性要求。

起先,电力电子中的SiC器件是作为分立器件生产的,这意味着封装也是分立的。然而SiC器件中电压或电流的限制,通常工作在低功耗水平。当需求功率达到100 kW或更高时,设备往往无法满足功率容量要求[9]。因此,需要在设备中连接和封装多个SiC芯片以解决这些问题,并称为功率模块封装[10, 11]。

到目前为止,功率半导体的封装工艺中,铝(Al)引线键合封装方案一直是最优的封装结构[12]。传统封装方案的功率模块采用陶瓷覆铜板,陶瓷覆铜板(Direct Bonding Copper,DBC)是一种具有两层铜的陶瓷基板,其中一层图案化以形成电路[13]。功率半导体器件底部一般直接使用焊料连接到DBC上,顶部则使用铝引线键合。底板(Baseplate)的主要功能是为DBC提供支撑以及提供传导散热的功能,并与外部散热器连接。传统封装提供电气互连(通过Al引线与DBC上部的Cu电路键合)、电绝缘(使用DBC陶瓷基板)、器件保护(通过封装材料)和热管理(通过底部)。这种典型的封装结构用于目前制造的绝大多数电源模块[14]。传统的封装方法已经通过了严格的功率循环测试(2000万次无故障循环),并通过了JEDEC标准认证[15]。传统的封装工艺可以使用现有的设备进行,不需要额外开发投资设备。

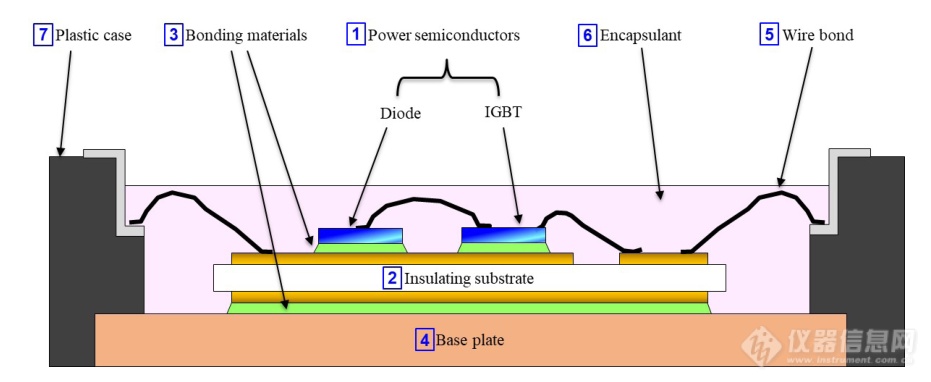

传统的功率模块封装由七个基本元素组成,即功率半导体芯片、绝缘基板、底板、粘合材料、功率互连、封装剂和塑料外壳,如图1.2所示。模块中的这些元素由不同的材料组成,从绝缘体、导体、半导体到有机物和无机物。

由于这些不同的材料牢固地结合在一起,为每个元素选择适当的材料以形成一个坚固的封装是至关重要的。在本节中,将讨论七个基本元素中每个元素的作用和流行的选择以及它们的组装过程。

图1.2标准功率模块结构的横截面功率半导体是功率模块中的重要元素,通过执行电气开/关开关将功率从源头转换到负载。标准功率模块中最常用的器件类型是MOSFETs、IGBTs、二极管和晶闸管。绝缘衬底在半导体元件和终端之间提供电气传导,与其他金属部件(如底板和散热器)进行电气隔离,并对元件产生的热量进行散热。直接键合铜(DBC)基材在传统的电源模块中被用作绝缘基材,因为它们具有优良的性能,不仅能满足电气和热的要求,而且还具有机械可靠性。在各种候选材料中,夹在两层铜之间的陶瓷层的流行材料是Al2O3,AlN,Si2N4和BeO。接合材料的主要功能是通过连接每个部件,在半导体、导体导线、端子、基材和电源模块的底板之间提供机械、热和电的联系。由于其与电子组装环境的兼容性,SnPb和SnAgCu作为焊料合金是最常用的芯片和基片连接材料。在选择用于功率模块的焊料合金时,需要注意的重要特征是:与使用温度有关的熔化温度,与功率芯片的金属化、绝缘衬底和底板的兼容性,高机械强度,低弹性模量,高抗蠕变性和高抗疲劳性,高导热性,匹配的热膨胀系数(CTE),成本和环境影响。底板的主要作用是为绝缘基板提供机械支持。它还从绝缘基板上吸收热量并将其传递给冷却系统。高导热性和低CTE(与绝缘基板相匹配)是对底板的重要特性要求。广泛使用的底板材料是Cu,AlSiC,CuMoCu和CuW。导线键合的主要作用是在模块的功率半导体、导体线路和输入/输出终端之间进行电气连接。器件的顶面连接最常用的材料是铝线。对于额定功率较高的功率模块,重铝线键合或带状键合用于连接功率器件的顶面和陶瓷基板的金属化,这样可以降低电阻和增强热能力。封装剂的主要目的是保护半导体设备和电线组装的组件免受恶劣环境条件的影响,如潮湿、化学品和气体。此外,封装剂不仅在电线和元件之间提供电绝缘,以抵御电压水平的提高,而且还可以作为一种热传播媒介。在电源模块中作为封装剂使用的材料有硅凝胶、硅胶、聚腊烯、丙烯酸、聚氨酯和环氧树脂。塑料外壳(包括盖子)可以保护模块免受机械冲击和环境影响。因为即使电源芯片和电线被嵌入到封装材料中,它们仍然可能因处理不当而被打破或损坏。同时外壳还能机械地支撑端子,并在端子之间提供隔离距离。热固性烯烃(DAP)、热固性环氧树脂和含有玻璃填料的热塑性聚酯(PBT)是塑料外壳的最佳选择。传统电源模块的制造过程开始于使用回流炉在准备好的DBC基片上焊接电源芯片。然后,许多这些附有模具的DBC基板也使用回流焊工艺焊接到一个底板上。在同一块底板上,用胶水或螺丝钉把装有端子的塑料外壳连接起来。然后,正如前面所讨论的那样,通过使用铝线进行电线连接,实现电源芯片的顶部、DBC的金属化和端子之间的连接。最后,用分配器将封装材料沉积在元件的顶部,并在高温下固化。前面所描述的结构、材料和一系列工艺被认为是功率模块封装技术的标准,在目前的实践中仍被广泛使用。尽管对新型封装方法的需求一直在持续,但技术变革或采用是渐进的。这种对新技术的缓慢接受可以用以下原因来解释。首先,人们对与新技术的制造有关的可靠性和可重复性与新制造工艺的结合表示担忧,这需要时间来解决。因此,考虑到及时的市场供应,模块制造商选择继续使用成熟的、广为人知的传统功率模块封装技术。第二个原因是传统电源模块的成本效益。由于传统电源模块的制造基础设施与其他电子器件封装环境兼容,因此不需要与开发新材料和设备有关的额外成本,这就大大降低了工艺成本。尽管有这些理由坚持使用标准的封装方。